Informations

Métiers de la préparation en outillage de laminage, manutention de pièces lourde

L’intérêt est la réflexion sur l’évolution de l’outillage. Les outils de guidage monoblocs ont été décomposés en une partie « durable » et une partie d’usure pour n’avoir à manipuler que la partie d’usure permettant ainsi de diminuer les charges à manipuler et de restreindre les parties à réparer.

Documents annexes

Action transposable

Les outils de guidage utilisés sont lourds, difficilement maniables et nécessitent des opérations de réparation/préparation et manutention présentant des risques et une pénibilité des tâches élevées :

- Opération de forge avec préchauffe et frappe à la masse sur une enclume

- Opération de meulage importante pour donner une forme spécifique (expositions au bruit, vibrations…)

- Manutention de pièce lourde (de 30 à 120Kg) avec risque de chute pendant les manutention, TMS, douleur dorsale…)

Réduire le poids des outils de guidage actuels (-30% minimum)

Réduire/Eliminer l’opération de forge

Réduire les temps de préparations et d’expositions aux risques (meulage, vibration)

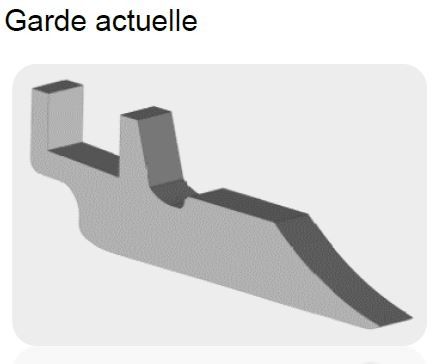

Outillage concernée : « Garde », il s’agit de pièces forgées utilisé pour le guidage de bloc d’acier pendant l’opération de laminage de palplanche.

Résultat :

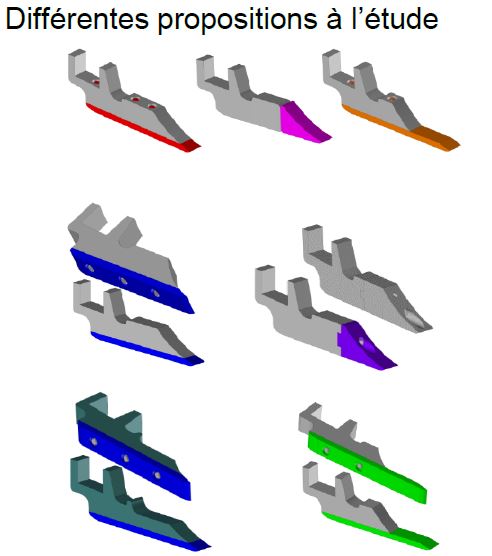

Modification de la pièce monobloc pour intégrer une pièce d’usure plus légère et interchangeable.

Exemple : ci-dessous une pièce de +-120Kg, ci-dessus la même réalisation en assemblage mécano-soudé pour un poids de +-40Kg (en test)

- Modification de la pièce monobloc pour intégrer une pièce d’usure plus légère et interchangeable.

- Réalisation d'un assemblage mécano-soudé plutôt qu’un bloc taillé dans la masse.

- Etude de différentes propositions

MO 100% interne groupe :

– 1 Dessinateur, 1 Ingénieur, l’équipe de la forge, support CI et service médicale entreprise (médecin/ergonome)

– Analyse/Calcul par éléments finis – Etude ArcelorMittal via support R&D (à faire)

Matériel :

– Utilisation équipement existant (oxycoupeuse)

– Matière première existante utilisé pour le process initial